¿Cómo se fabrican los tubos de cobre?

En Dincorsa, ofrecemos una gran variedad de productos metalúrgicos e industriales con los más altos estándares de calidad, los cuales se encuentran orientados a diferentes sectores.

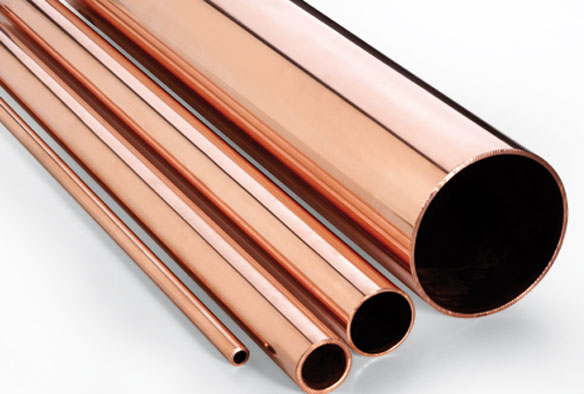

Uno de los principales materiales con los que trabajamos es el cobre. Muchos de nuestros productos están fabricados a base de este resistente material. Como es el caso de nuestros tubos de cobre, que han logrado obtener gran acogida dentro del mercado local por su excelente calidad.

¿Cómo se fabrican los tubos de cobre?

El metal, por lo general conformado por una mezcla de cobre refinado y de chatarra de calidad controlada, se funde en un horno y por medio de la colada continua o semicontinua se obtienen lingotes conocidos como tochos o billets. Estos tienen forma cilíndrica, cuyas dimensiones generalmente son de 300 mm x 8 m (diámetro x longitud) y pesan aproximadamente 5 toneladas. Estos bloques metálicos se utilizan para la fabricación de tubos sin costura, por medio de una serie de deformaciones plásticas. A continuacuón, te mostramos las diferentes etapas de la fabricación de los tubos de cobre:

El metal, por lo general conformado por una mezcla de cobre refinado y de chatarra de calidad controlada, se funde en un horno y por medio de la colada continua o semicontinua se obtienen lingotes conocidos como tochos o billets. Estos tienen forma cilíndrica, cuyas dimensiones generalmente son de 300 mm x 8 m (diámetro x longitud) y pesan aproximadamente 5 toneladas. Estos bloques metálicos se utilizan para la fabricación de tubos sin costura, por medio de una serie de deformaciones plásticas. A continuacuón, te mostramos las diferentes etapas de la fabricación de los tubos de cobre:

Corte

Los billets (lingotes) se cortan en piezas de alrededor de 700 mm de largo, teniendo en cuenta la capacidad de las instalaciones de producción de la planta.

Calentamiento

Luego se calienta el billet, en un horno de túnel a una temperatura entre 800 y 900 ºC. En esta etapa, el metal alcanza un mayor grado de capacidad de deformación plástica, con lo que se reduce la presión necesaria para las siguientes etapas de transformación.

Extrusión

En esta estapa, se obtiene en una sola pasada, una pieza o pretubo de gran diámetro con paredes muy gruesas. En la práctica el extrusor es una prensa en la cual el billet, previamente recalentado, es forzado a pasar a través de una matriz calibrada. El pistón que ejerce la presión tiene un mandril que perfora el billet. Esta operación se realiza a alta temperatura, por lo cual las operaciones posteriores se efectúan en atmósferas controladas con enfriamientos rápidos para impedir la oxidación superficial del pretubo.

Laminación

Es una operación en frío que consiste en pasar el pretubo a través de dos cilindros que giran en sentido contrario. Además del movimiento rotatorio,  los tubos cilíndricos tienen un vaivén en sentido longitudinal, en tanto que el pretubo, al cual se ha insertado un mandril, avanza en forma helicoidal. Con ello se obtiene una reducción en el espesor de la pared del tubo, manteniéndose la sección perfectamente circular. La operación de laminación en frío produce tubos de alta dureza llamados también de temple duro.

los tubos cilíndricos tienen un vaivén en sentido longitudinal, en tanto que el pretubo, al cual se ha insertado un mandril, avanza en forma helicoidal. Con ello se obtiene una reducción en el espesor de la pared del tubo, manteniéndose la sección perfectamente circular. La operación de laminación en frío produce tubos de alta dureza llamados también de temple duro.

Estirado o trefilado

El trefilado consiste en estirar el tubo obligándolo a pasar a través de una serie de matrices externas y de un calibre interno conocido como mandril flotante. La operación industrial se lleva a cabo en una máquina llamada bull block donde la extremidad del tubo está apretada por una mordaza montada en un cilindro o tambor rotatorio que produce la tracción.

Recocido

La deformación plástica en frío origina un endurecimiento del metal que trae como consecuencia una pérdida en la plasticidad. Los sucesivos trefilados aumentan este endurecimiento y dan lugar a un mayor peligro de rotura del tubo. Por esta causa se emplea un tratamiento térmico llamado recocido, para una recristalización del cobre que permite recuperar las características de plasticidad.

Acabado

Finalmente, se obtiene un tubo recocido, los cuales se presentan en rollos de alta calidad. A estos tubos se les puede aplicar un revestimiento externo de protección o aislante para diversos usos, o efectuar un acabado interno muy liso para aplicaciones especiales.

Te invitamos a visitar nuestra página web, en dónde podrás encontrar mayor información sobre nuestra empresa, así como los servicios y cada uno de los productos que ofrecemos. Si tienes alguna consulta, no dudes en escribirnos a través de nuestro formulario. Estaremos más que felices de atenderte.